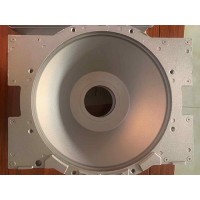

铝铸件原因分析同冷硬树脂砂工艺特点

铝铸件原因分析同冷硬树脂砂工艺特点[一]、压铝铸件原因分析

经过我们多次对比试验,多方面查找分析原因,并通过生产实践验证,认为产生汽车压铝铸件夹渣和气孔的原因在于以下三个方面:

1浇注系统设计不合理

一般在设计浇注系统时,既要满足充型平稳,又要考虑实现顺序凝固。我们以某一汽车压铝铸件为例,具体加以说明。该铸铝件原浇注系统,金属液从浇冒口进去,充满后,浇口同时也充当冒口的作用,两压铝铸件按外形尺寸较长方竖直分布于直浇道的两侧,压铝铸件上没有设置冒口,这样,就使得压铝铸件的充型高度比较高,在金属液充型下落过程中接触空气,出现激溅、氧 化、卷入空气,使充型极不平稳,同时金属液中的夹杂物不易上浮聚集于浇冒口部位,从而造成在浇口部位的压铝铸件面上氧 化夹渣和气孔等缺陷比较多。

2铸型排气性差

我们还是以上述压铝铸件为例,给以说明。由于原浇注方案的浇注系统设计造成充型高度比较高,使得型腔下部(即远离浇口的部位)汇集的气体不能顺利排除,造成型腔下部压铝铸件有较多的气孔产生;同时,由于原先安放的排气塞的V型槽槽数分别为16个和12个,槽数过多,使得V型槽开口处比较窄,导致铸型排气不顺畅,另外,V型槽也容易被铝液堵塞;该排气塞选用黄铜制作,使用一段时间后,容易导致排气塞磨损而松动,加之黄铜比45钢易粘附铝液,所以,排气塞常常松动、堵塞,造成铸型内的气体不能排出,从而在该部位形成气孔。

3铸型保温性能差

原先型腔喷涂的涂料是车间以滑石粉、水玻璃等为原料自己配制的,其保温性能不好,导致铸型温度分布不均衡,使得压铝铸件不能按规定的方向顺序凝固,不能使夹杂物和气体然后汇集于设置的冒口处,因此这种涂料不能改变充型条件,常常使压铝铸件产生夹渣和气孔等缺陷。

[二]、压铸铝件冷硬树脂砂工艺的特点

冷硬树脂砂工艺的特点是铸型和型芯可自硬,工艺简单,节约能源,生产率高,浇注后溃散性好,所得压铸铝件尺寸精度高,表面质量好,适用于各种合金压铸铝件的生产,目前国内已在生产中应用。但从生产情况来看,压铸铝件的质量特别是尺寸精度和表面质量与国外产品相比差距较大,这不仅影响其使用性能,而且直接影响其在国内外市场的竞争能力,所以提高压铸铝件表面质量是急待解决的问题。

压铸铝件的表面粗糙度与铸型表面粗糙度有直接关系,对于砂型铸造来讲,如果砂型表面光洁细密且有足够的强度,则压铸铝件表面也光洁平整。本文在研究冷硬树脂砂性能的基础上,以原砂的细度(AFS)、型砂的紧实度、粘结剂加入量为因素,以干压强度、表面稳定性、表面硬度、发气量、透气性、压铸铝件表面粗糙度及残留强度(600℃~700℃)为指标进行了三因素三水平的正交实验,研究了影响压铸铝件表面质量和型砂溃散性的主要影响因素。

泊头市瑞泰压铸件有限公司(http://www.ruitaiyazhu.com)各种型号铝合金铸件、锌合金压铸件、压铸模具生产车间一个及铸件加工车间,可为客户提供优良的模具及工装制作。真诚的服务,与朋友携手并肩向市场的和广度奋进。欢迎新老客户来电咨询。

原文链接:http://www.tyw.net.cn/chanpin/show-72636.html,转载和复制请保留此链接。

以上就是关于上海压铸铝件生产厂家|泊头瑞泰压铸件厂家直营压铸铝件全部的内容,关注我们,带您了解更多相关内容。

以上就是关于上海压铸铝件生产厂家|泊头瑞泰压铸件厂家直营压铸铝件全部的内容,关注我们,带您了解更多相关内容。